長らくBLOGariでやってきたんですが、

http://blog.zaq.ne.jp/now-on-build/

年明けに閉鎖になってしまうということで、こちらに引っ越してきました

閉鎖のアナウンスは1年ほど前からされていたので、動きの早い方はどんどん進められていたようなのですが、ボクはなんだかんだで遅くなりました

まあ、ギリギリというほど遅くはならなかったのでまあいいかと

ちなみにギリギリまで引っ張らなくて済んだのは、引越しの先人の方々が記した引越し苦労話を読んで「こりゃヤッカイそうだな・・・」と感じたからです

元BLOGから吐き出させたlogをそのままではインポートできないので、有志の方が作ってくれたマクロにかけてからインポートしなきゃいけなかったり、画像ファイルのpathを全部変更しなきゃいけなかったりいろいろありました

そもそも画像まで引越しできるBLOGがほとんどないみたいなんですよね

はてなはその貴重な候補のひとつだったわけです

しかし、BLOGというのは手軽に使えるようにするためなのか、中身がブラックボックスみたいになっちゃってるんですね

画像やlogのスタイルが各社バラバラで、ホームページのサーバーを移転するようにはいかないです

なんとかこうして引っ越してまいりました

これからもよろしくお願いします

今回はとりあえずご挨拶まで

しばらく止まってる制作記事はまた後日に(;^_^

消火器

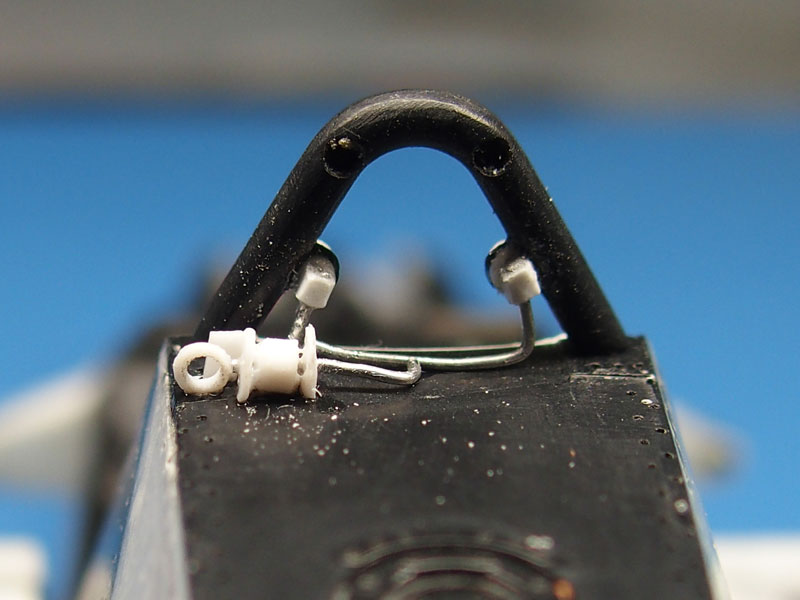

これはドライバーの頭上に付くロールバー

内側左右のポチポチは何だろう?と思いますが、これは消火器の噴射口なのです

この部分をディテールアップしていきます

ここは細かいです

プラ棒輪切りで噴射ノズルを作ります

ノズルの裏側にはホースが繋がります

そのためのジョイントを作ります

1mm角プラ棒に穴を空けてそれっぽい形のものを削り出します

ノズル裏側に接着

穴は0.5mmです

0.4mm極細ホースは模型用ディテールアップパーツがあります

このキットのために何色か購入してありますが、細さはバッチリながらコシが強すぎて上手い具合にしなってくれません

この部分には使えないようです 残念

同径のアルミ線を曲げて作ることにします

撮影でアップになるとなんだかザンネンな感じですが、モノが小さいので肉眼では荒れは目立ちません

ほぼミクロ撮影です

同じくプラ板、プラ棒、アルミ線でこんな部品を

極小のリングが欲しくて考えた結果、1.5mm程度まで削ったプラ棒に穴を空け、それを輪切りにしたものを作ります

これを合わせてロールバーの後ろに接着

これが消火器の開放弁

ドライバーが扱うのではなく、クルマに駆け寄った他の人が操作をするのです

リングのピンを抜けば消火液が噴射されます

ボディにはこの装置の在処がすぐに分かるようにマークが貼られています

遮熱板

遮熱板のスクラッチです

先日バキュームフォーマーを作ったことだし、今一度駆使して遮熱板のパーツをバキュームフォームで作りたいと思います

原型制作

1mmプラ板の工作でキットパーツより大きなものを作ります

型取りのために紙粘土の山に埋めます

ふたたび『おゆまる』登場

以前はこの中にポリパテを流して凸型を作りましたが、材料のプラ板の厚みぶんを削ったりするのに紙粘土の方が便利だと思いました

技法の性質上、そんなにシャープな部品は作れないし、気泡埋めの必要がなくなるのもメリットだしで、今後やる場合も紙粘土で行くと思います

で、紙粘土に置き換え 表面処理をしておきます

必要なのは一番上の面だけですのであとの面は処理不要です

そしてプレス

今回は透明である必要は無いので普通の白プラ板です

やはりこちらの方が上手くいきます

切り出してエンジンに貼付けるための耳をちょこっと付けます

マフラーと合わせてみましょう

ギリギリで乗っかる感じですが、これ以上遮熱板を大きくするとこのスペースに収まらなくなるのでこのくらいにしておきます

先日バキュームフォーマーを作ったことだし、今一度駆使して遮熱板のパーツをバキュームフォームで作りたいと思います

原型制作

1mmプラ板の工作でキットパーツより大きなものを作ります

型取りのために紙粘土の山に埋めます

ふたたび『おゆまる』登場

以前はこの中にポリパテを流して凸型を作りましたが、材料のプラ板の厚みぶんを削ったりするのに紙粘土の方が便利だと思いました

技法の性質上、そんなにシャープな部品は作れないし、気泡埋めの必要がなくなるのもメリットだしで、今後やる場合も紙粘土で行くと思います

で、紙粘土に置き換え 表面処理をしておきます

必要なのは一番上の面だけですのであとの面は処理不要です

そしてプレス

今回は透明である必要は無いので普通の白プラ板です

やはりこちらの方が上手くいきます

切り出してエンジンに貼付けるための耳をちょこっと付けます

マフラーと合わせてみましょう

ギリギリで乗っかる感じですが、これ以上遮熱板を大きくするとこのスペースに収まらなくなるのでこのくらいにしておきます

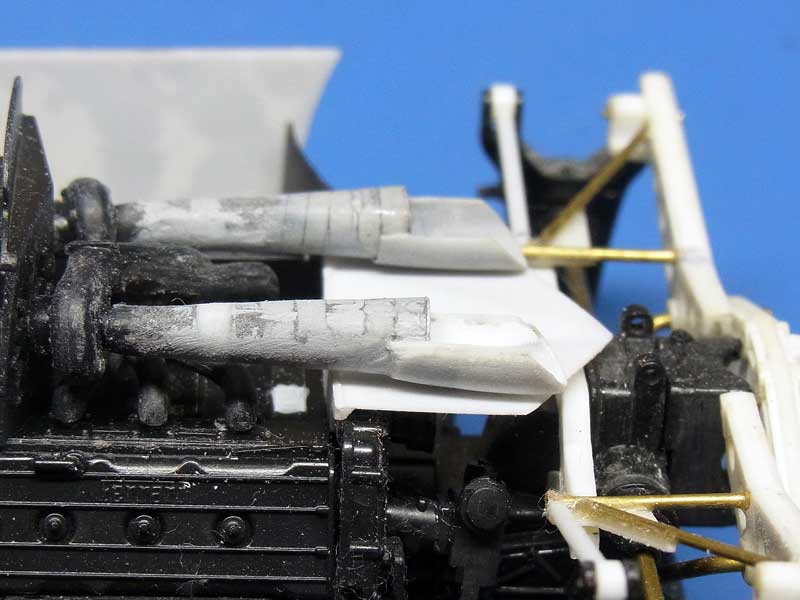

マフラー

マフラーには対応するエッチングパーツが用意されています

後端に縛り付けてある板と縛り付けるバンド、あとはマフラー内の仕切りですね

とりあえず片方にだけ取り付けて具合をみます

該当箇所を切り取って

板の部品を丸めておきます

接着してみましたがちょっとこれ長過ぎますね

金属パーツを削るのも手間なので、プラ板で作り直すことにしました

ただ、後から考えるとこのエッチングパーツを削った方が手軽だったような(;^_^

内径の近いプラパイプをまずはそのまま接着します

ここから薄く削り出すわけです

マフラーも少々太くした方が迫力が出るので薄いプラ板を巻いて太らせてあります

片方が削れました ボリュームアップが効いてます

マフラー内の仕切り板はエッチングパーツを使用しました

もう片方も同様に改造

両方揃いました

エンジンにセットしてみます

マフラー下の遮熱板がちょっと足りてませんね

この板はキットだと厚みもあるので薄く大きく作り直したいところです

後端に縛り付けてある板と縛り付けるバンド、あとはマフラー内の仕切りですね

とりあえず片方にだけ取り付けて具合をみます

該当箇所を切り取って

板の部品を丸めておきます

接着してみましたがちょっとこれ長過ぎますね

金属パーツを削るのも手間なので、プラ板で作り直すことにしました

ただ、後から考えるとこのエッチングパーツを削った方が手軽だったような(;^_^

内径の近いプラパイプをまずはそのまま接着します

ここから薄く削り出すわけです

マフラーも少々太くした方が迫力が出るので薄いプラ板を巻いて太らせてあります

片方が削れました ボリュームアップが効いてます

マフラー内の仕切り板はエッチングパーツを使用しました

もう片方も同様に改造

両方揃いました

エンジンにセットしてみます

マフラー下の遮熱板がちょっと足りてませんね

この板はキットだと厚みもあるので薄く大きく作り直したいところです

ターボ吸気

ターボの吸気管周りをディテールアップします

この写真の真ん中に見える透明なランナーみたいなものはソフトプラ棒

こんなパッケージの商品ですが、熱など加えなくても手で掴んでグニャグニャと曲げられるプラ棒です

これをそれらしく曲げて、吸気ファンネルからインタークーラーへ向かう左右の配管を繋ぐ配管を作ります

この部分は写真資料を見るとキットよりもう1本余分に出ているのは分かるのですが、どこに繋がっているのかが分かる写真がありません

でも多分こういうことだろうと

何らかの故障で吸気管が片方機能しなくなっても、生き残っている方の吸気を分配して両方のエアチャンバーに送ることが出来ます

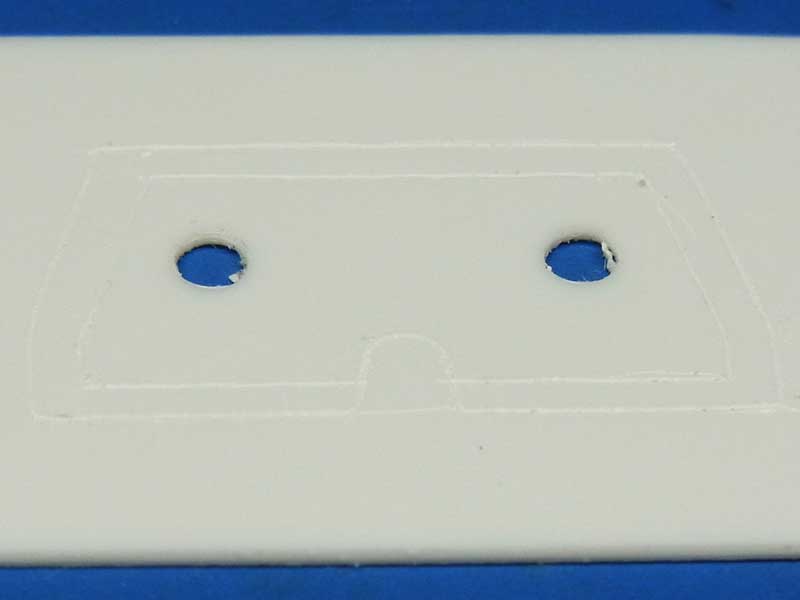

2基のエアファンネルもディテールアップ

先端を少し延長して中をくり抜きます

上部の板はぶ厚過ぎるのでプラ板で作り直し

穴を空けてファンネル口が出るようにします

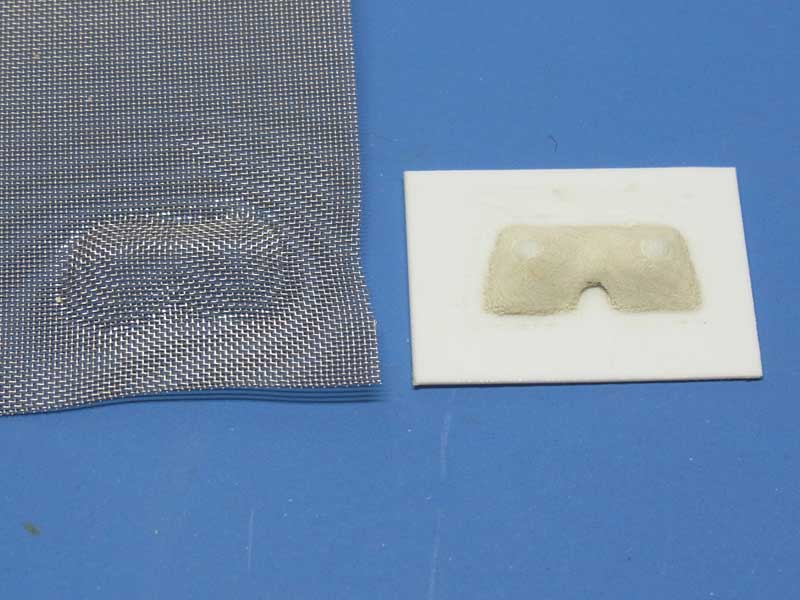

ファンネル口には異物吸入を防ぐため網が設置されています

このマシンの場合は2つ一緒になっているものなのでその網を作ります

上部の板をトレースしてけがいたプラ板を用意し

エポキシパテを盛って形を作ります

模型用として売られているメッシュです

網目の細かさが色々ありますのでちょうどよいものを選びます

パテ盛りした原型にグイグイと押し付けて型をつけます

この網を切り取って接着したらOK

網を貼る前に塗装が必要になりそうなので、この部分はこれで一時止めておきます

この写真の真ん中に見える透明なランナーみたいなものはソフトプラ棒

こんなパッケージの商品ですが、熱など加えなくても手で掴んでグニャグニャと曲げられるプラ棒です

これをそれらしく曲げて、吸気ファンネルからインタークーラーへ向かう左右の配管を繋ぐ配管を作ります

この部分は写真資料を見るとキットよりもう1本余分に出ているのは分かるのですが、どこに繋がっているのかが分かる写真がありません

でも多分こういうことだろうと

何らかの故障で吸気管が片方機能しなくなっても、生き残っている方の吸気を分配して両方のエアチャンバーに送ることが出来ます

2基のエアファンネルもディテールアップ

先端を少し延長して中をくり抜きます

上部の板はぶ厚過ぎるのでプラ板で作り直し

穴を空けてファンネル口が出るようにします

ファンネル口には異物吸入を防ぐため網が設置されています

このマシンの場合は2つ一緒になっているものなのでその網を作ります

上部の板をトレースしてけがいたプラ板を用意し

エポキシパテを盛って形を作ります

模型用として売られているメッシュです

網目の細かさが色々ありますのでちょうどよいものを選びます

パテ盛りした原型にグイグイと押し付けて型をつけます

この網を切り取って接着したらOK

網を貼る前に塗装が必要になりそうなので、この部分はこれで一時止めておきます

風防制作 成功篇

さて、仕切り直しです

一回り小さな型を作ることからやり直します

検討の末、パーツの裏側の型を取ってみることにしました

前回使った『おゆまる』の雌型にパーツを嵌めます

これを反転させて雄型を作りたいんですが、前回と同じようにポリパテを流すとパーツがくっついてしまいます

そこで、雄型の材料には紙粘土を使います

紙粘土を上から押し付けて乾燥させます

そこそこ乾燥したら雌型から外して表側を乾燥

思ったより形が出ています

これを修正して雄型にします

ここでふと気づいて、パーツの裏側ではなくもう一度そのままのものを、今度はポリパテではなく紙粘土で複製してみました

もちろんそれをそのまま使ったのでは前回と同じですので、乾燥後に取り付け部と合わせながら少し小さくなるように削ります

紙粘土になったのでポリパテより格段に削りやすく、加工が簡単です

両方で風防を作ってみてよりピッタリくるものを使う作戦でいきます

紙粘土のままでは表面をキレイにするのも限界があります

サフを吹いて表面を固め、表面を滑らかにします

最初に吹いた状態では繊維がそのまま出ています

サフ吹いてペーパー掛け・・・を2回繰り返したらキレイな表面になりました

バキュームフォームの型には紙粘土がけっこう使えそうです

高さを稼ぐために5mmプラ角棒でゲタを履かせて

間を紙粘土で埋めます

これで雄型が完成です

そしてバキュームフォーム

前回の失敗からいろいろ教訓を得たので、今回は失敗は少なかったです

2種類を検討した結果、パーツの外側を型取ってから手作業で小さく削った方がよりフィットするようです

不要部分を削って概ね完成

これなら使えそうですよ

成功です

一回り小さな型を作ることからやり直します

検討の末、パーツの裏側の型を取ってみることにしました

前回使った『おゆまる』の雌型にパーツを嵌めます

これを反転させて雄型を作りたいんですが、前回と同じようにポリパテを流すとパーツがくっついてしまいます

そこで、雄型の材料には紙粘土を使います

紙粘土を上から押し付けて乾燥させます

そこそこ乾燥したら雌型から外して表側を乾燥

思ったより形が出ています

これを修正して雄型にします

ここでふと気づいて、パーツの裏側ではなくもう一度そのままのものを、今度はポリパテではなく紙粘土で複製してみました

もちろんそれをそのまま使ったのでは前回と同じですので、乾燥後に取り付け部と合わせながら少し小さくなるように削ります

紙粘土になったのでポリパテより格段に削りやすく、加工が簡単です

両方で風防を作ってみてよりピッタリくるものを使う作戦でいきます

紙粘土のままでは表面をキレイにするのも限界があります

サフを吹いて表面を固め、表面を滑らかにします

最初に吹いた状態では繊維がそのまま出ています

サフ吹いてペーパー掛け・・・を2回繰り返したらキレイな表面になりました

バキュームフォームの型には紙粘土がけっこう使えそうです

高さを稼ぐために5mmプラ角棒でゲタを履かせて

間を紙粘土で埋めます

これで雄型が完成です

そしてバキュームフォーム

前回の失敗からいろいろ教訓を得たので、今回は失敗は少なかったです

2種類を検討した結果、パーツの外側を型取ってから手作業で小さく削った方がよりフィットするようです

不要部分を削って概ね完成

これなら使えそうですよ

成功です