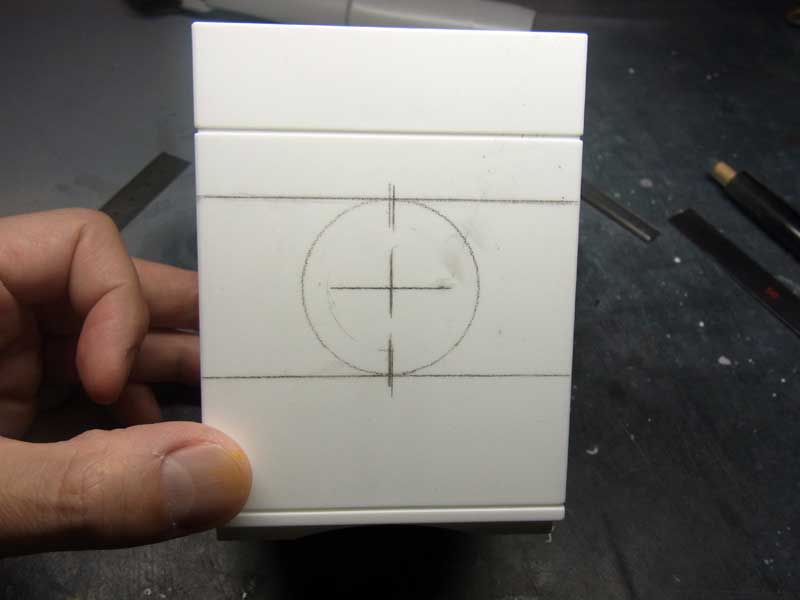

一回り小さな型を作ることからやり直します

検討の末、パーツの裏側の型を取ってみることにしました

前回使った『おゆまる』の雌型にパーツを嵌めます

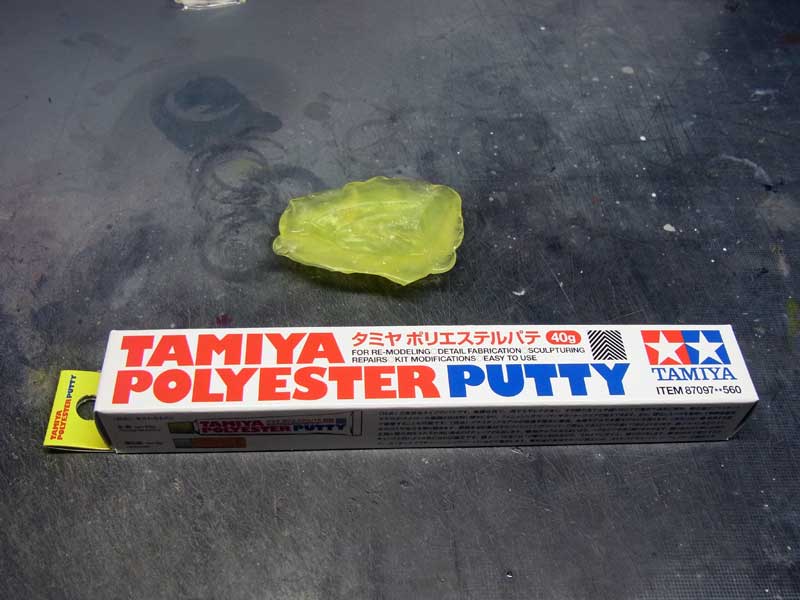

これを反転させて雄型を作りたいんですが、前回と同じようにポリパテを流すとパーツがくっついてしまいます

そこで、雄型の材料には紙粘土を使います

紙粘土を上から押し付けて乾燥させます

そこそこ乾燥したら雌型から外して表側を乾燥

思ったより形が出ています

これを修正して雄型にします

ここでふと気づいて、パーツの裏側ではなくもう一度そのままのものを、今度はポリパテではなく紙粘土で複製してみました

もちろんそれをそのまま使ったのでは前回と同じですので、乾燥後に取り付け部と合わせながら少し小さくなるように削ります

紙粘土になったのでポリパテより格段に削りやすく、加工が簡単です

両方で風防を作ってみてよりピッタリくるものを使う作戦でいきます

紙粘土のままでは表面をキレイにするのも限界があります

サフを吹いて表面を固め、表面を滑らかにします

最初に吹いた状態では繊維がそのまま出ています

サフ吹いてペーパー掛け・・・を2回繰り返したらキレイな表面になりました

バキュームフォームの型には紙粘土がけっこう使えそうです

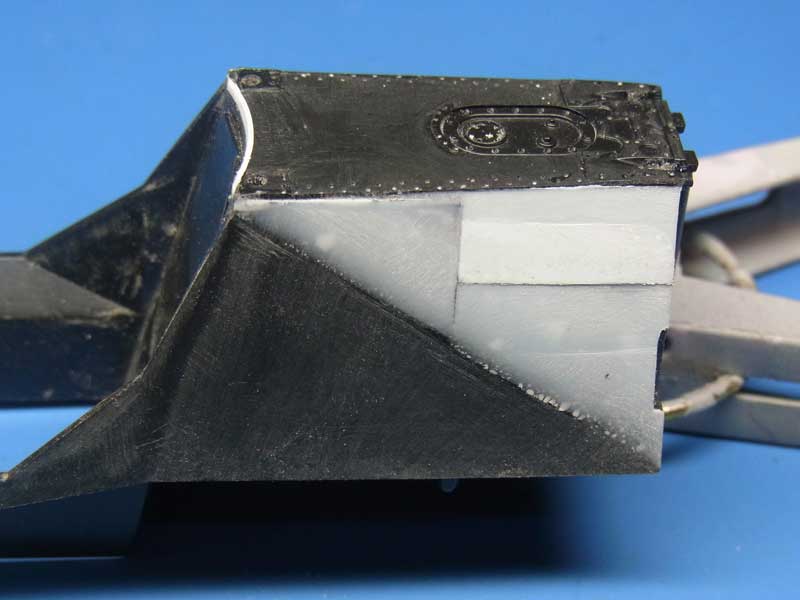

高さを稼ぐために5mmプラ角棒でゲタを履かせて

間を紙粘土で埋めます

これで雄型が完成です

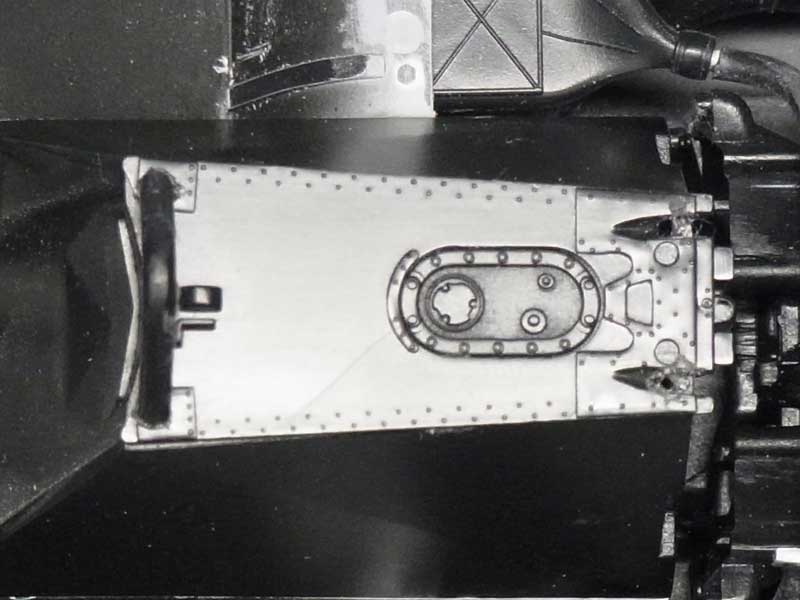

そしてバキュームフォーム

前回の失敗からいろいろ教訓を得たので、今回は失敗は少なかったです

2種類を検討した結果、パーツの外側を型取ってから手作業で小さく削った方がよりフィットするようです

不要部分を削って概ね完成

これなら使えそうですよ

成功です