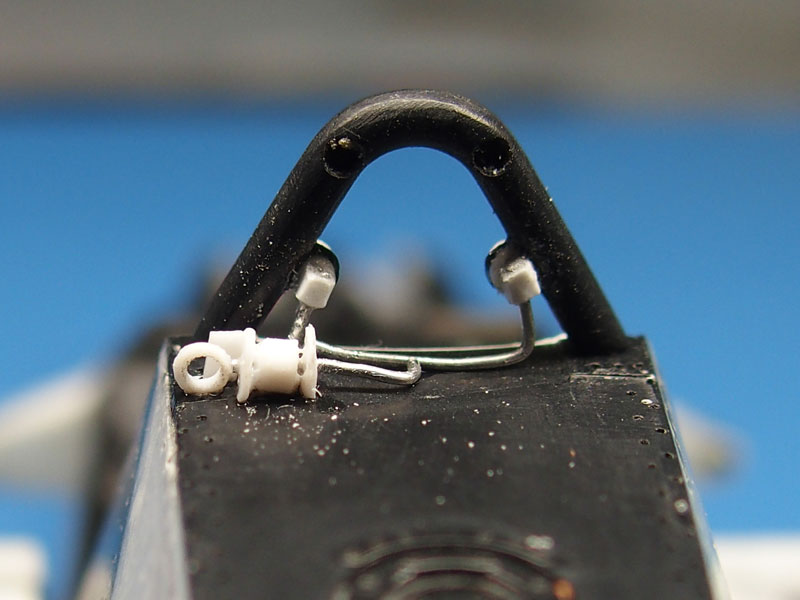

これはドライバーの頭上に付くロールバー

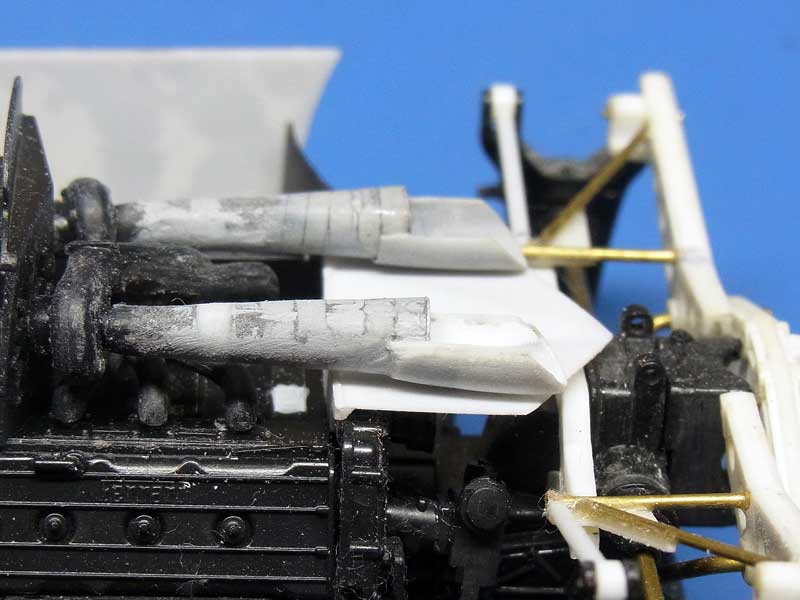

内側左右のポチポチは何だろう?と思いますが、これは消火器の噴射口なのです

この部分をディテールアップしていきます

ここは細かいです

プラ棒輪切りで噴射ノズルを作ります

ノズルの裏側にはホースが繋がります

そのためのジョイントを作ります

1mm角プラ棒に穴を空けてそれっぽい形のものを削り出します

ノズル裏側に接着

穴は0.5mmです

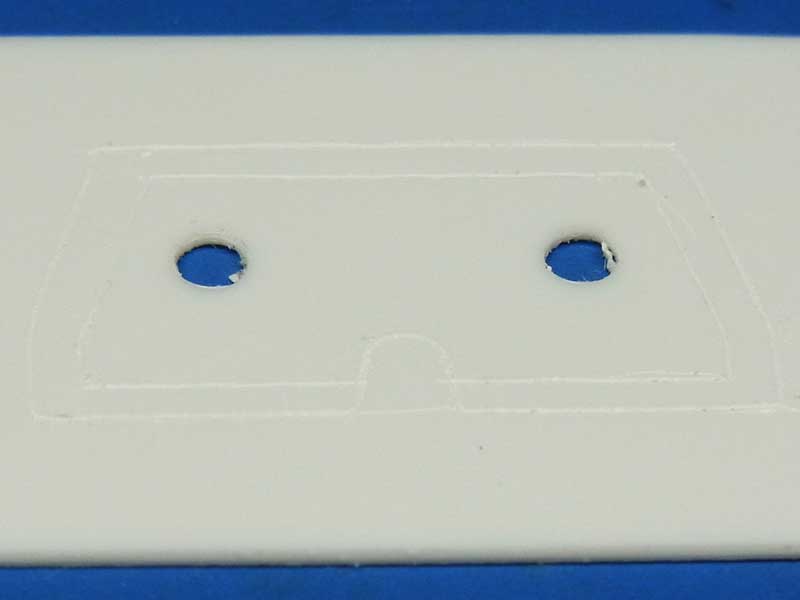

0.4mm極細ホースは模型用ディテールアップパーツがあります

このキットのために何色か購入してありますが、細さはバッチリながらコシが強すぎて上手い具合にしなってくれません

この部分には使えないようです 残念

同径のアルミ線を曲げて作ることにします

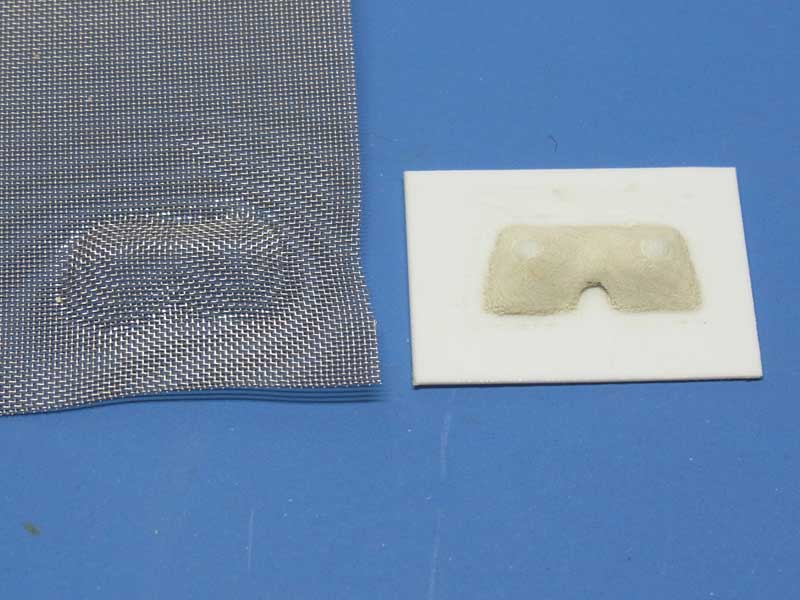

撮影でアップになるとなんだかザンネンな感じですが、モノが小さいので肉眼では荒れは目立ちません

ほぼミクロ撮影です

同じくプラ板、プラ棒、アルミ線でこんな部品を

極小のリングが欲しくて考えた結果、1.5mm程度まで削ったプラ棒に穴を空け、それを輪切りにしたものを作ります

これを合わせてロールバーの後ろに接着

これが消火器の開放弁

ドライバーが扱うのではなく、クルマに駆け寄った他の人が操作をするのです

リングのピンを抜けば消火液が噴射されます

ボディにはこの装置の在処がすぐに分かるようにマークが貼られています